随着新能源汽车、5G通信等产业快速发展,以碳化硅(SiC)为代表的第三代半导体需求持续攀升。然而,SiC材料硬度极高,传统机械切割方式如金刚石线锯与刀轮切割普遍面临崩边大、刀具磨损快、切割速度慢(常低于1mm/s)等问题,导致材料利用率低、良率受损;即便是激光烧蚀切割,也存在热影响区大、熔渣多等缺陷。这些技术瓶颈严重制约了SiC器件产能与成本控制,行业亟需更高精度、更低损伤的切割新工艺。

01

激光改质切割

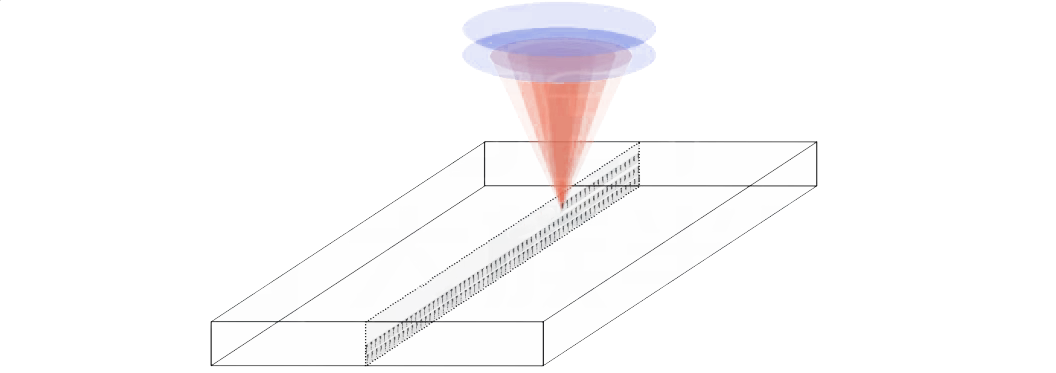

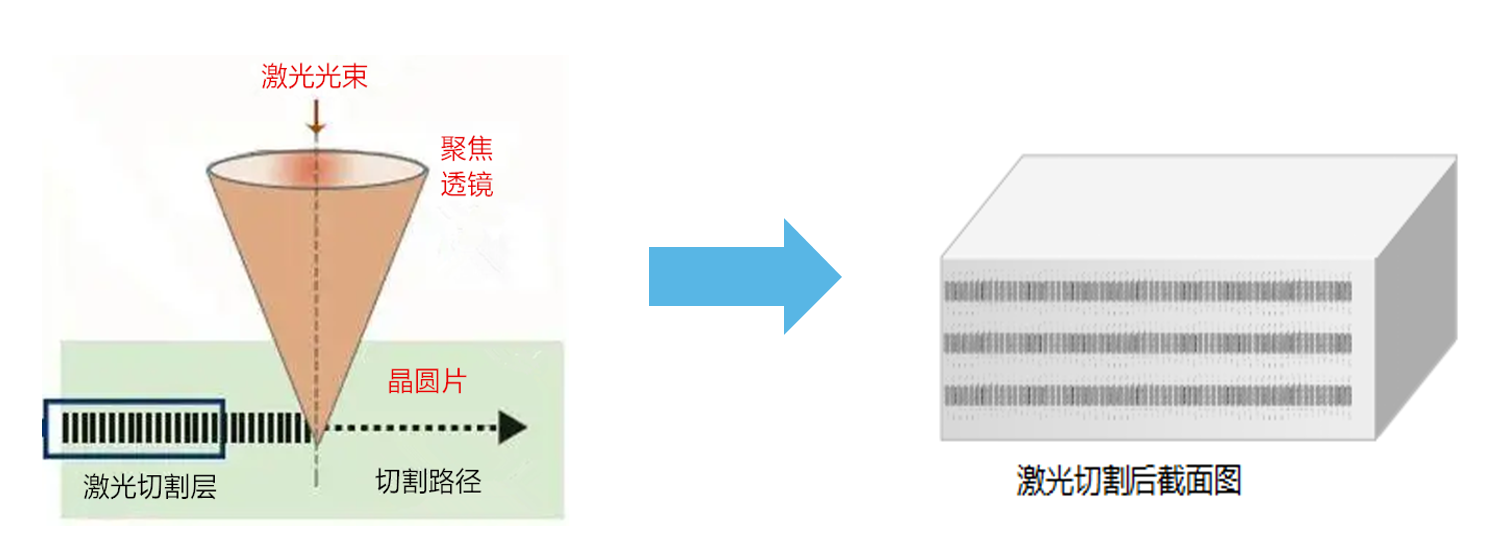

激光改质切割技术应运而生其核心原理是通过超短脉冲激光(飞秒 / 皮秒级)精准聚焦于晶圆内部,形成均匀分布的微裂纹改质层,再通过机械劈裂使晶圆沿预定路径精确分离,全程无需穿透表面。与传统激光烧蚀不同,该工艺通过“内部改质 + 界面结构直写”同步完成加工,可有效避免表面损伤与熔渣残留,同时大幅缩减切割道宽度,成为SiC晶圆精密切割的首选技术路径。

02

UW激光晶圆改质切割设备

联赢激光全资子公司——江苏联赢半导体技术有限公司自主研发的激光晶圆改质切割设备,正是基于这一先进原理,专为硅基晶圆、碳化硅(SiC)晶圆、蓝宝石衬底(LED领域)、太阳能光伏晶片等半导体材料设计,以 “内部改质 + 机械劈裂” 的创新性工艺,重构SiC晶圆精密切割技术路径。其非接触式加工特性避免了传统切割导致的崩边、微裂纹和污染问题,特别适用于对精密度和良率要求极高的第三代半导体与新能源领域,从根源上解决了传统工艺的核心缺陷:

设备优势特点

UW激光晶圆改质切割设备集成了多项智能化技术,还具备以下技术优势:

高精度自动化加工

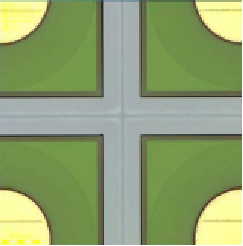

具备自动广角轮廓校正与多CCD识别功能,可兼容破损片切割;运动平台平面度控制在≤4μm,结合自动对焦系统,切深误差≤±3μm,实现2000片晶圆切割位置偏差≤3μm的稳定精度

智能化与高效率

支持自动扫码调参和自动上下料,一人可值守多台设备,提升生产效率

材料利用率高、成本优

切割道宽度相比传统刀轮切割缩减50%以上,提升了晶圆利用率;干式加工工艺无需冷却液和后续清洗,节省耗材与维护成本

广材料适配性

适用于硅基、SiC、蓝宝石、光伏片等多种先进材料,支持4英寸至12英寸晶圆的精密切割需求

设备加工效果示例

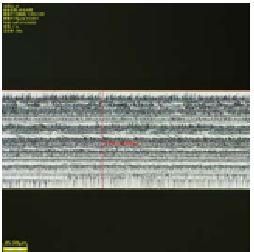

加工放大效果图

断面放大效果图

UW激光晶圆改质切割设备能有效避免传统机械切割易出现的崩边、微裂纹等问题,提升芯片良率与生产效率,助力客户突破产能瓶颈,提升市场竞争力。其不仅是对传统加工方式的工艺革新,更为第三代半导体产业的规模化、高质量发展提供了坚实的装备支撑。

从新能源汽车电驱功率模块到5G通信射频器件,从工业电源到高端电子设备,联赢半导体始终以“高精度、高效率、高兼容性、低成本”为核心优势,致力于研发制造半导体封装与测试环节关键设备,目前已形成包括IGBT贴片机、多头贴片机、预烧结贴片机、VI检测机、晶圆裂片机及光模块焊接工作台等在内的半导体封装及检测解决方案产品矩阵。

在第三代半导体产业蓬勃发展的时代机遇下,江苏联赢半导体将持续聚焦半导体精密加工领域的技术研发与创新,和行业伙伴携手共同开拓半导体产业新未来!