在当今快速发展的新能源时代,技术创新成为企业持续发展的关键。联赢激光凭借着深厚的技术积累和对市场需求的精准分析,研发出了以高效、可靠、稳定为特点的圆柱电芯装配线和模组Pack线。这些产线不仅满足了不同规模生产企业的需求,同时在国内外市场获得了广泛的认可和合作机会。

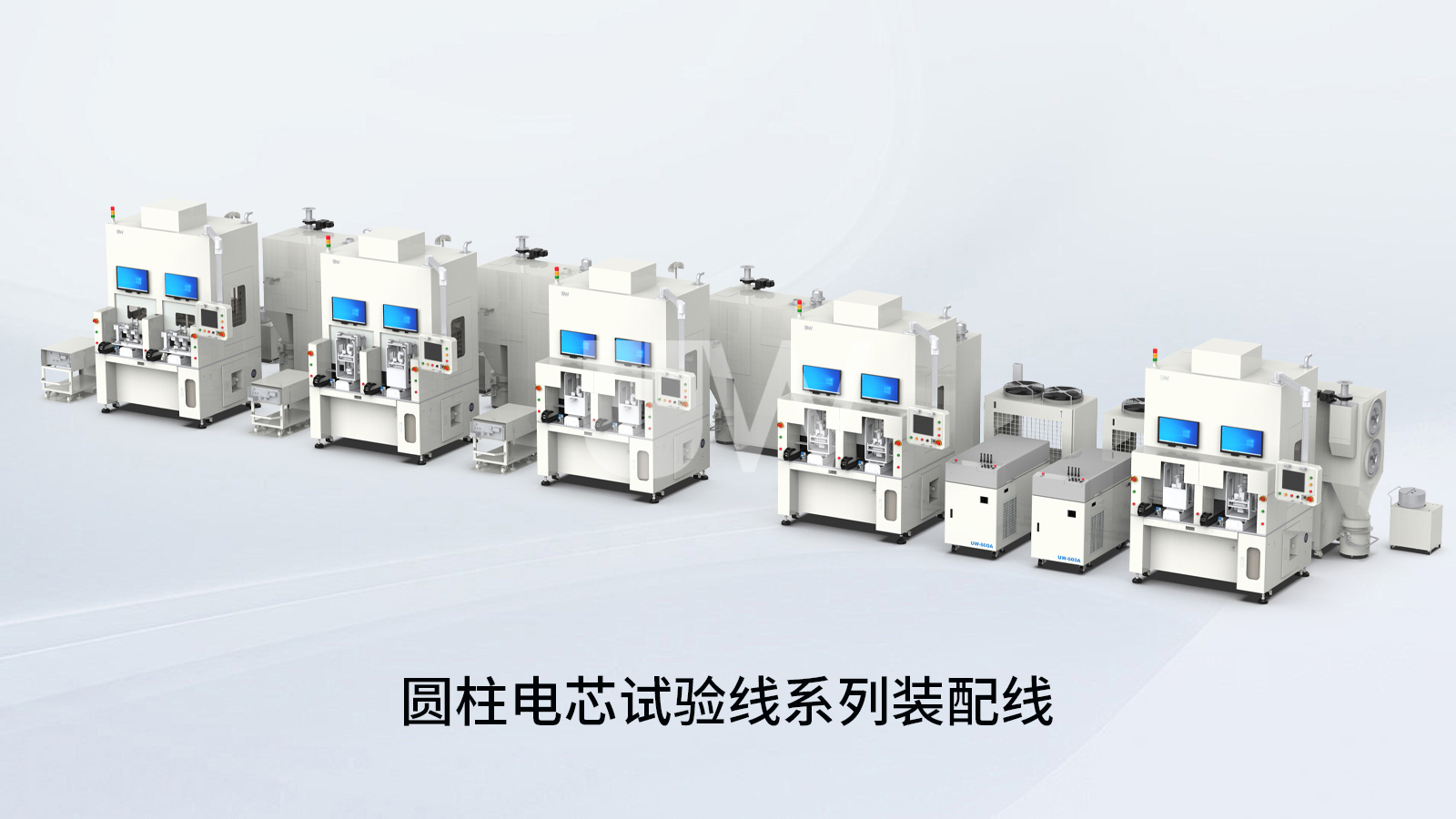

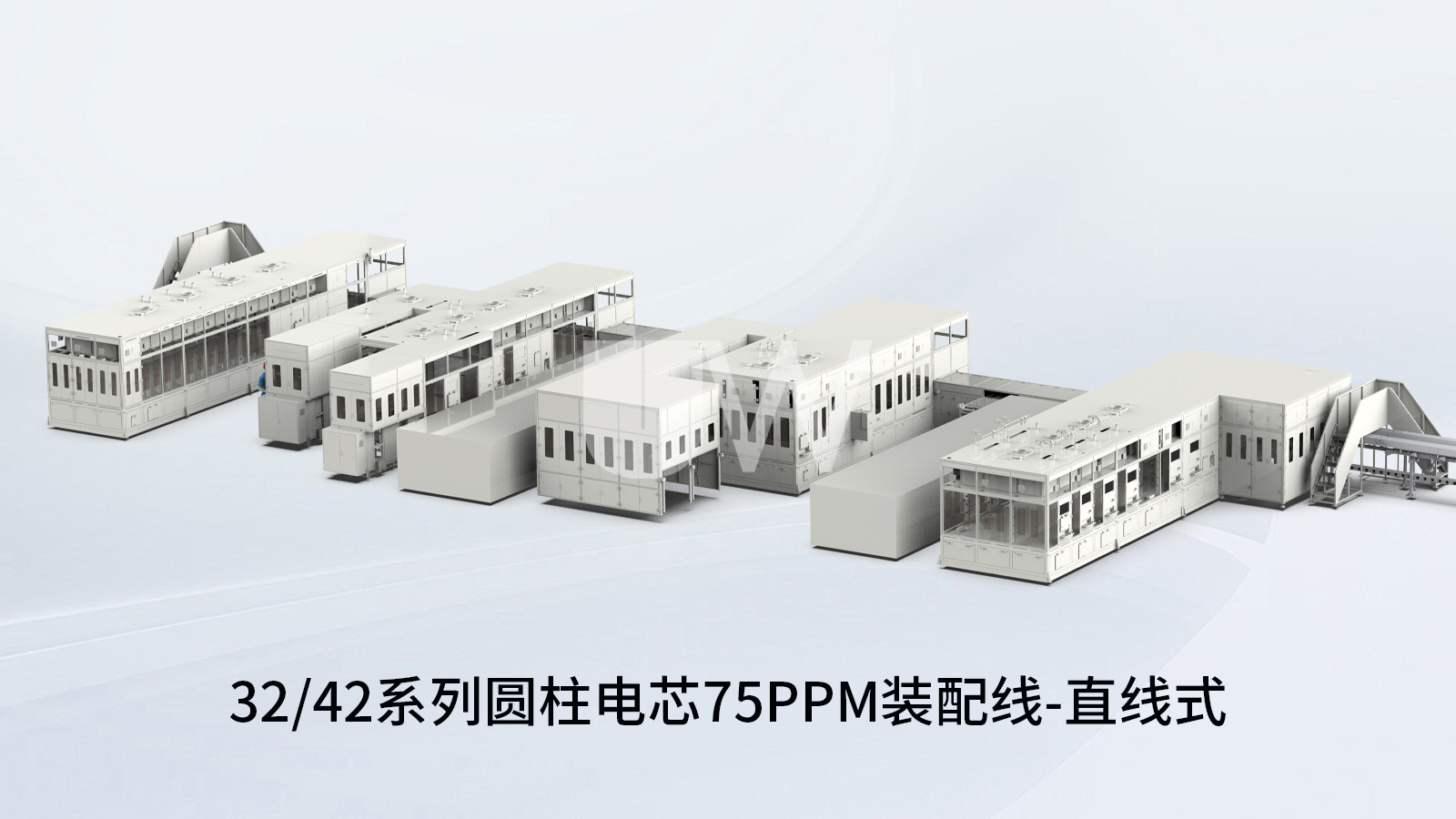

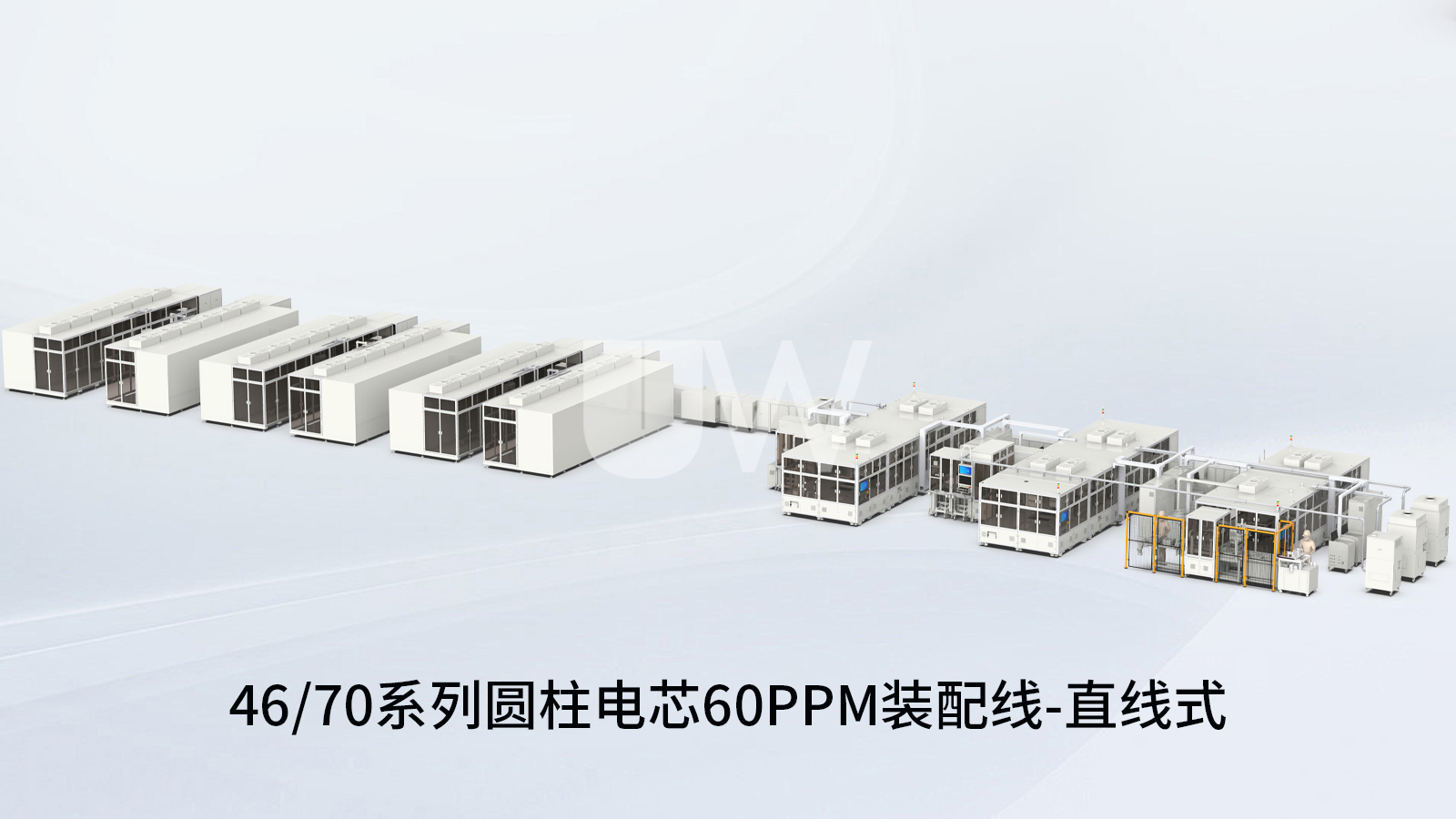

联赢激光自主研制的46系列圆柱电芯装配线,专业为动力电池、储能电池和超级电容电池行业提供定制化解决方案。已成功服务于CATL、比亚迪、远景、海辰、正力、多氟多等知名企业。我们能为客户提供多样化的产线选择,包括直线式、磁悬浮和转塔式电芯产线,并可根据客户需求进行定制化规划。

核心技术优势

可靠性:我司转塔历经多次迭代,不仅提升了设计效率和缩短了交付周期,而且确保了机构的稳定性和可靠性。焊中检测技术在穿透焊、封口等关键工位的应用,实现了焊接过程中的实时数据监测,为数据分析和质量提升都提供了坚实基础。

独特性:我们的焊接技术搭配转塔设计,实现了100-1000mm/s的飞行焊接速度,转塔的重复定位精度控制在0.05mm以内,均达到行业领先水平。此外,国内首创的转塔飞行封口焊技术,将封口焊接速度提升至500mm/s。

高效性:设备设计灵活,可根据生产需求选择连续或间歇运行模式。在连续运行模式下,设备的实际运行效率高达300PPM,有效降低生产成本,增强市场竞争力。

标准化:经过多次迭代升级,我们的转塔设计在设计、零件加工、组装、检测及调试等环节均实现了标准化流程,确保从原材料到成品的每个环节均符合设计要求。

稳定性:采用凸轮机构运行,设备运行稳定,稼动率高达95%以上,维护保养简便易行。

专业团队力量

联赢激光拥有一支专业的研发团队,潜心攻克圆柱全极耳生产过程中的痛点,先后攻克了揉平堵孔、揉平翻边、焊接效率低、良率低、设备稼动率低等行业难点问题。联赢激光首创的转塔飞行焊接技术不仅提升了产线稼动率和生产效率,还极大提高了空间利用率。

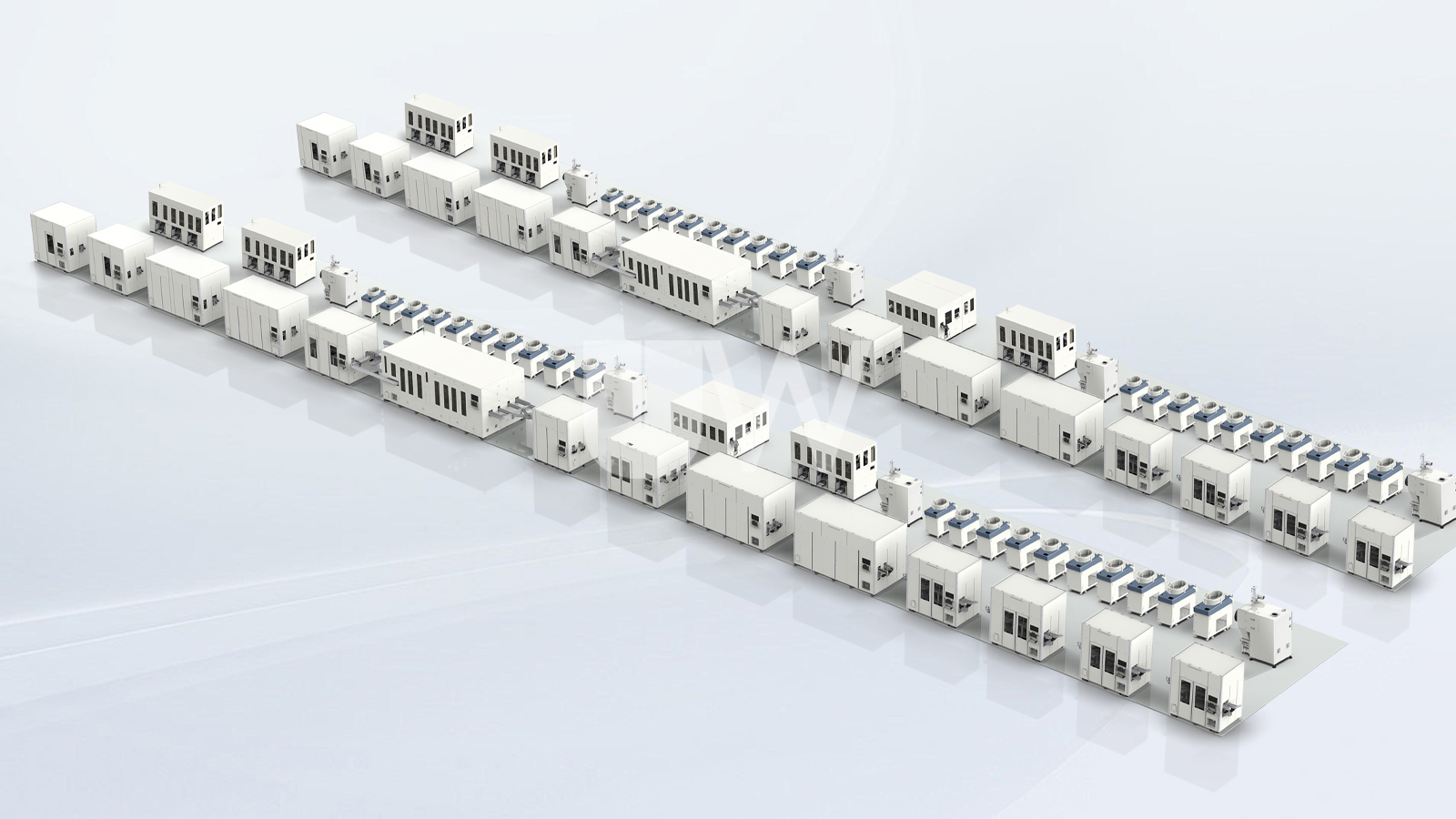

我们的自动化产线覆盖了从18系列到80系列的多种规格,提供从50PPM-300PPM不同效率的需求,此外,我们配备专业的售后服务团队,以确保客户产线的最佳运行状态。

全系列圆柱

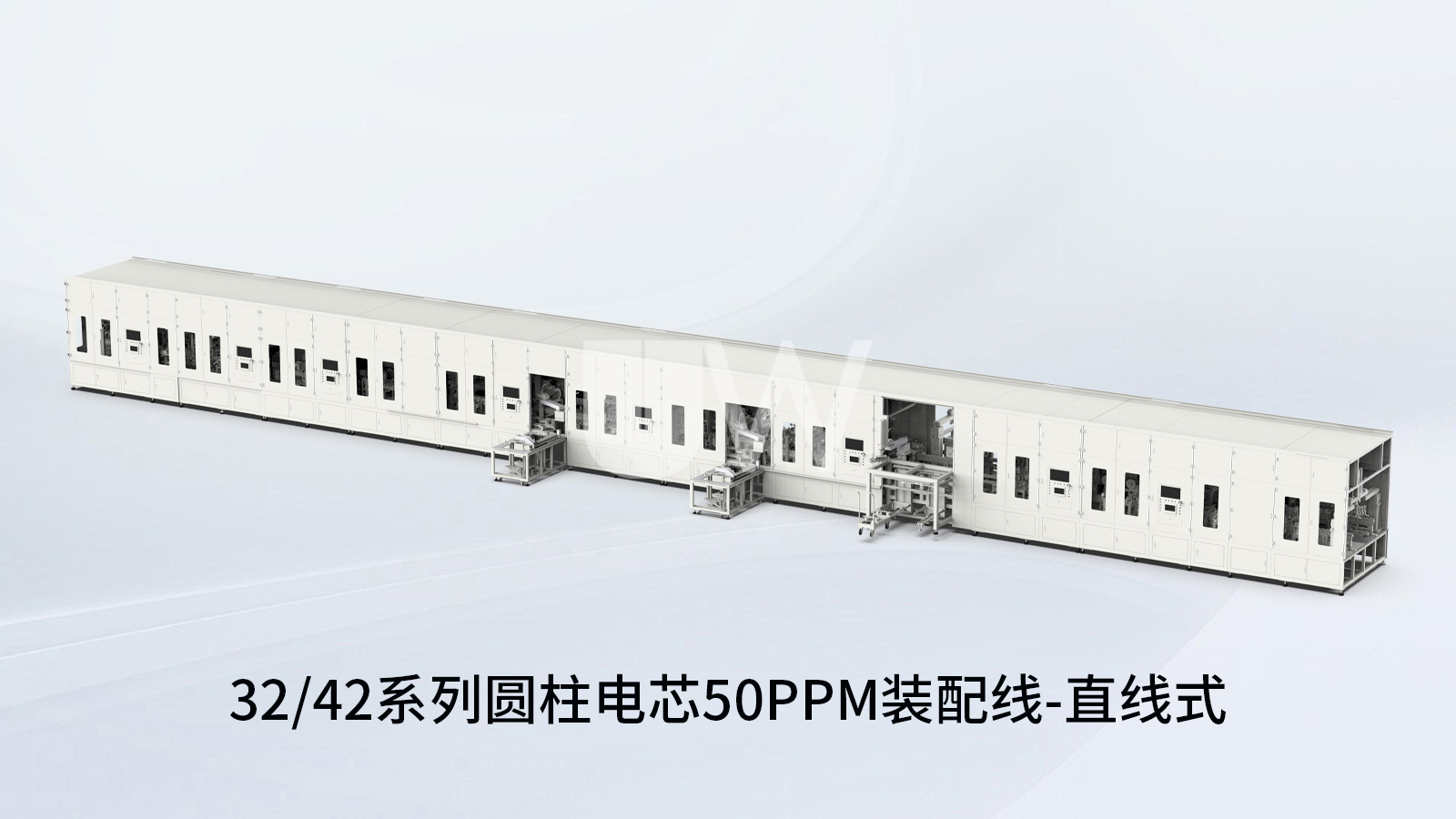

模组Pack装配线

我们能为客户提供从电芯分选上线至完整Pack下线的全链条、一站式服务。在关键工艺环节,如分选、涂胶、清洗、焊接及测试等,我们均实现了技术突破与创新,确保产品品质的卓越与稳定。

凭借多年在圆柱模组Pack产线设计、开发、调试及制造领域的深厚积累,我们赢得了包括CATL、德业、泉峰、正浩、国轩、TTI等行业领军企业在内的广泛赞誉与长期合作。

核心技术优势

稳定性:采用先进的模块化设计理念,无论是机台间还是机构间均实现高度模块化,依托标准模块库显著缩短产线建设周期,同时提升整体稳定性与可靠性。

高效性:针对大圆柱模组,我们实现了最高240PPM的生产效率,通过组件段转塔与焊接段飞行焊等创新技术,打造行业独有的高效解决方案。

高柔性:运用变距、快插、托盘翻转、测试接头快拆等设计理念,可以快速兼容、灵活调整,满足多样化生产需求。

独特性:焊接工艺上,焊前、焊中、焊后全方位检测配置,确保焊接质量精准把控,焊接良率高达99.95%,引领行业品质新高度。

40系列圆柱模组Pack

高柔模块化装配线

联赢激光精心打造的高柔模组Pack生产线采用创新的模块化设计理念,通过精细化的工艺布局,将Pack组装流程细分为多个专业工站,包括:电芯分选、Block成组、堆叠、涂胶、固化、气密检测和焊接等模块。

这种模块化设计允许不同工艺需求的Pack产品灵活选择相应的工作模块进行高效组装,实现共线生产,满足多样化的产品需求,极大地提升了生产线的柔性与灵活性。

核心技术优势

高柔性:生产线采用先进的功能模块设计,各模块之间通过AGV或输送线灵活连接,既能独立作业也能与其他模块协同联动。系统智能选择功能模块,使产品能够根据系统规划自主选择生产路径,确保生产过程的高柔性和产品适用性,同时可以降低客户的投入成本和场地需求。

高效性:电芯分选模块采用高效的转塔分选技术,单机分选效率超过150PPM,可以提升产线整体效率和设备稼动率,确保了生产的连续性和稳定性;焊接工站则配备飞行焊接技术,可进一步提高生产效率,降低制造成本。

安全性:焊接工站配备了应急防爆箱和烟感装置,实现站内检测、站外处理,确保生产过程的安全性。

飞行焊接技术

联赢激光发明专利

该技术作为联赢激光的一项发明专利,已广泛应用于电芯集流盘焊接、转塔封口焊接、模组PACK巴片焊接等关键工序。

在产品搬运过程中,激光焊接头能够跟随产品移动进行焊接,实现高达500mm/s的焊接速度,激光利用率超70%。这项技术具有焊接效率高、热量小、焊接变形量小等优势,不仅可以显著提升焊接效率,同时可以确保焊接质量的一致性。

联赢激光致力于通过不断的技术创新和优化,为客户提供高效、可靠、稳定的智能制造解决方案,助力客户在新能源领域的长远发展。