最近,动力电池着实火!原材料价格“疯涨”,产业链头部企业加紧扩产,资本市场掀起涨停潮……

01

动力电池是什么?

全球电动汽车行业基本约定:为电动汽车提供驱动动力的电池被称为动力电池,包括传统的铅酸电池、镍氢电池以及新兴的锂离子动力电池,分为功率型动力电池(混合动力汽车)以及能量型动力电池(纯电动汽车)。

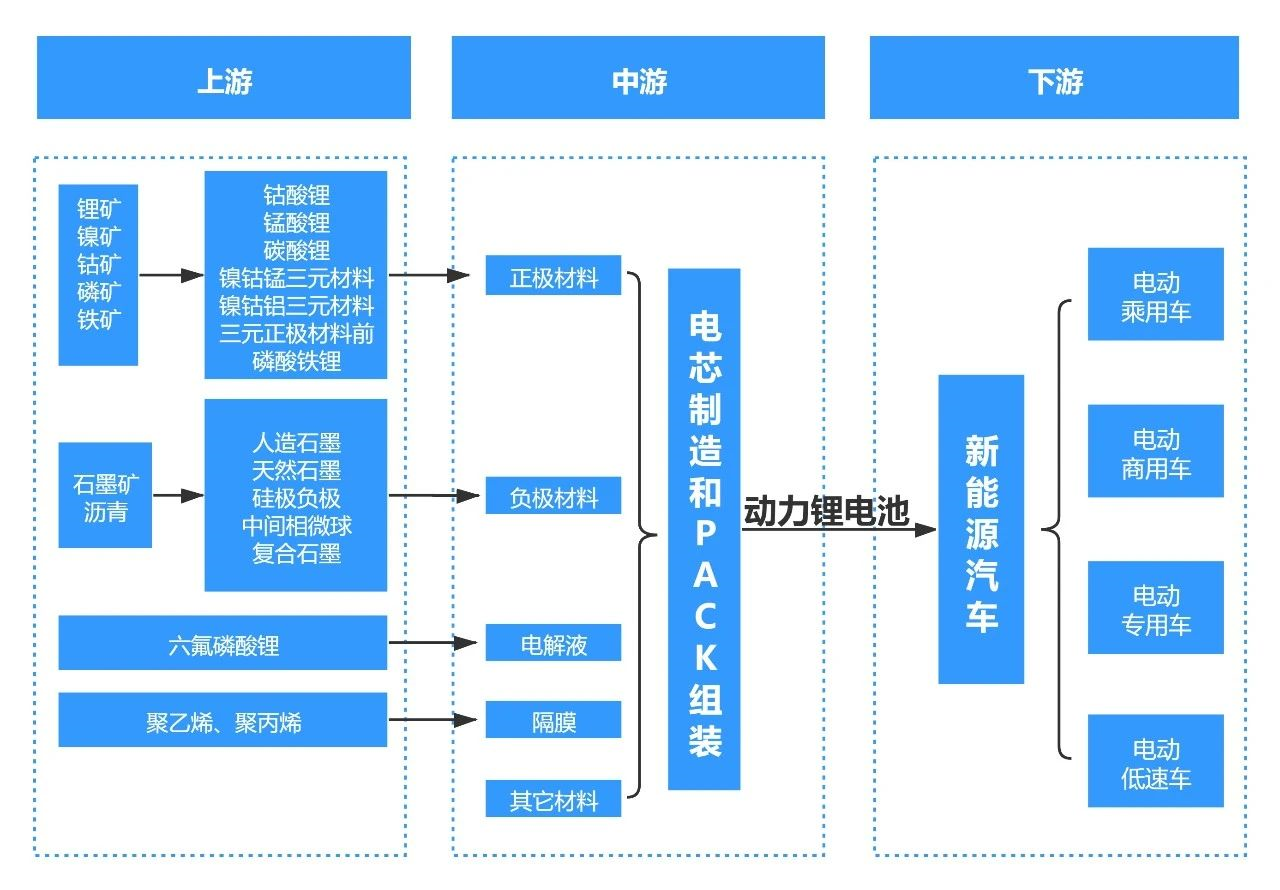

众所周知,动力电池是新能源汽车的“心脏”。而动力锂电池主要为三元材料电池及磷酸铁锂电池,下游为新能源汽车的装机应用,相对于普通电池有更高的放电功率。

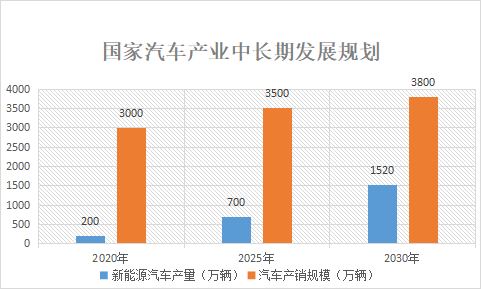

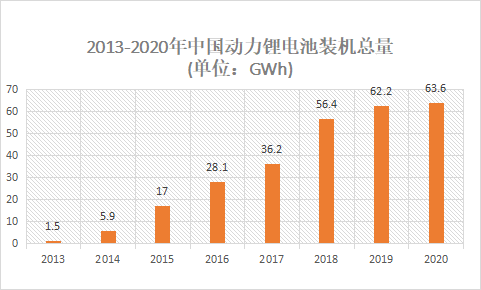

作为新能源汽车的配套行业,近年在新能源汽车产业的带动下,动力电池行业也迎来爆发式增长。

(数据来源:中国产业研究院)

02

动力电池和激光焊接的关系

动力电池在新能源汽车整车成本中占比30%-40%,是新能源汽车成本占比最大的部分,对新能源汽车的续航里程、整车寿命、安全性等关键指标均有非常重要影响,因此,提升动力电池性能是提升新能源汽车整体性能的关键。

(动力锂电池产业链示意图)

在动力电池生产过程中,从电芯制造到PACK组装,焊接都是一道非常重要的制造工序。尤其动力电池结构包含多种材料,如钢、铝、铜、镍等这些金属可能被制成电极、导线或是外壳。因此,无论是一种材料之间或是多种材料之间的焊接,都对焊接工艺提出了更高的要求。

激光焊接是利用激光束优异的方向性和高功率密度等特性进行工作,通过光学系统将激光束聚焦在很小的区域内,在极短的时间内使被焊处形成一个能量高度集中的热源区,从而使被焊物熔化并形成牢固的焊点和焊缝。

在动力电池整个产业链中,激光焊接主要应用在动力锂电池中游生产。作为一种高精密的焊接方式,极为灵活、精确和高效,能够满足动力电池生产过程中的性能要求,是动力电池制造过程中的首选,目前已经成为动力电池生产线的标配设备。

03

动力电池常见焊接应用

动力电池分方形、圆柱和软包电池。当下,在动力电池的生产中,使用激光焊接的环节主要包括:

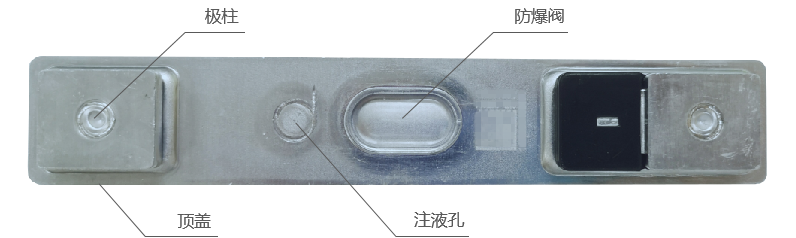

中道工艺:极耳的焊接(包括预焊接)、极带的点焊接、电芯入壳的预焊、外壳顶盖密封焊接、注液口密封焊接等;

后道工艺:包括电池PACK模组时的连接片焊接,以及模组后的盖板上的防爆阀焊接等。

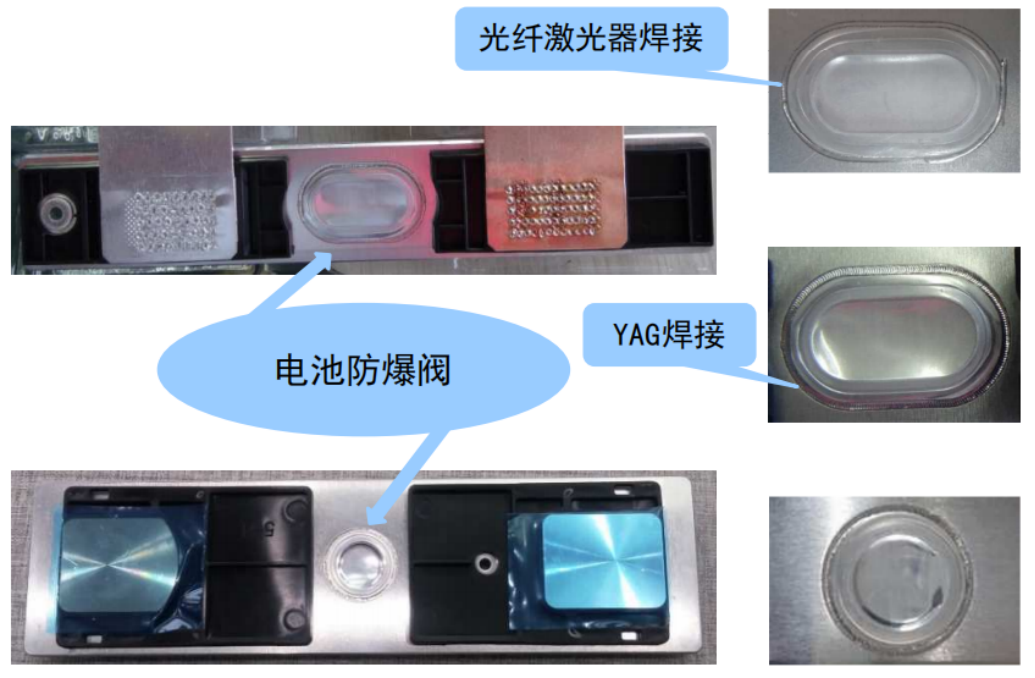

1、电池防爆阀焊接

防爆阀是电池封口板上的薄壁阀体,当电池内部压力超过规定值时,防爆阀阀体率先破裂泄气,释放压力,避免电池爆裂。防爆阀结构巧妙,多用激光焊接牢固一定形状的两个铝质金属片。当电池内部压力升高到一定值时,铝片从设计的凹槽位置处破裂,防止电池进一步膨胀造成爆炸。因而这道工序对激光焊接工艺要求极为严格,要求焊缝密封,严格控制热输入量,保证焊缝的破坏压力值稳定在一定范围内(一般在0.4~0.7MPa),过大或太小都会对电池的安全性造成很大影响。

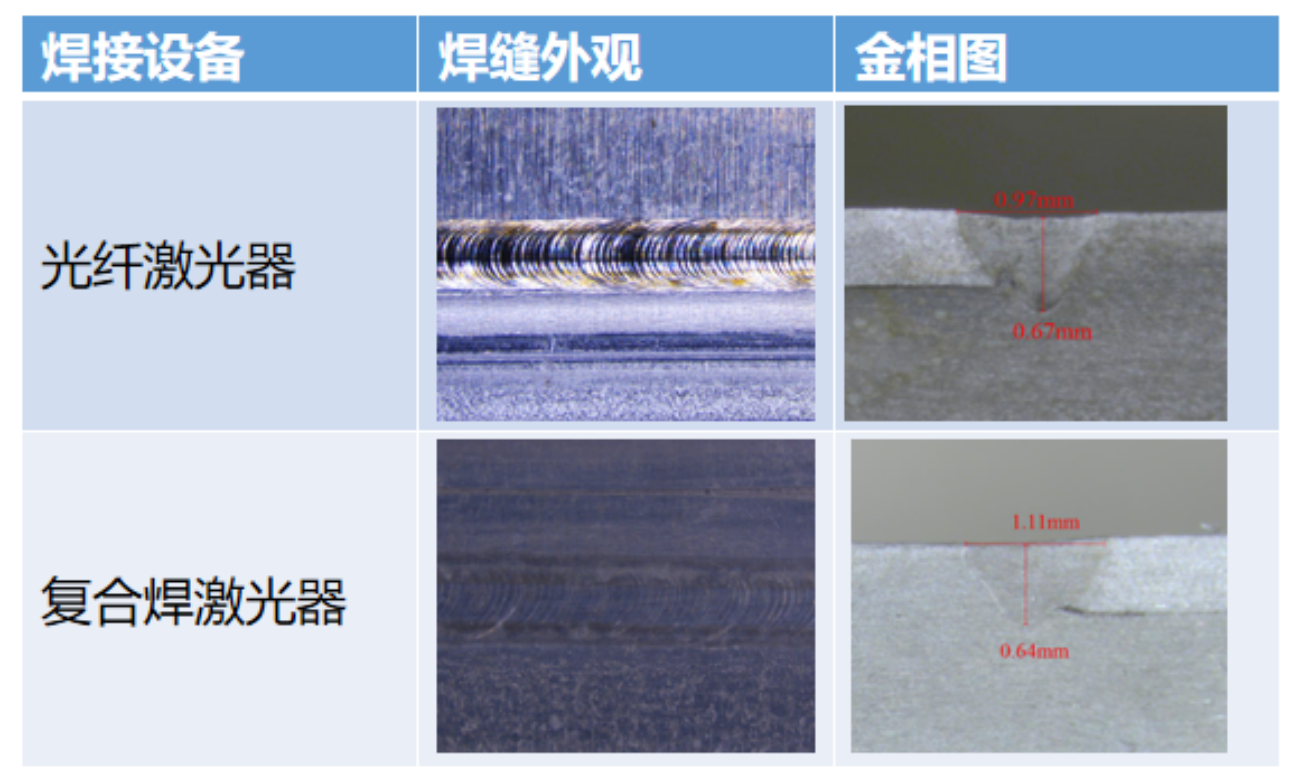

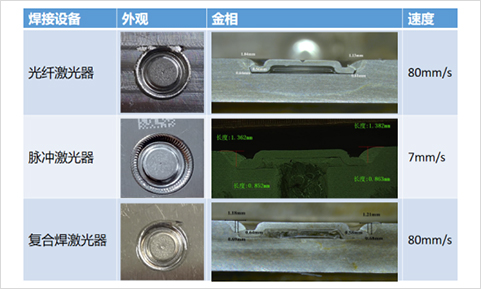

因此,防爆阀一般采用拼接焊。经过大量实践证明,采用联赢激光复合焊激光器可以实现高速高质量的焊接,且焊接稳定性、焊接效率以及良品率都能够得到保障。

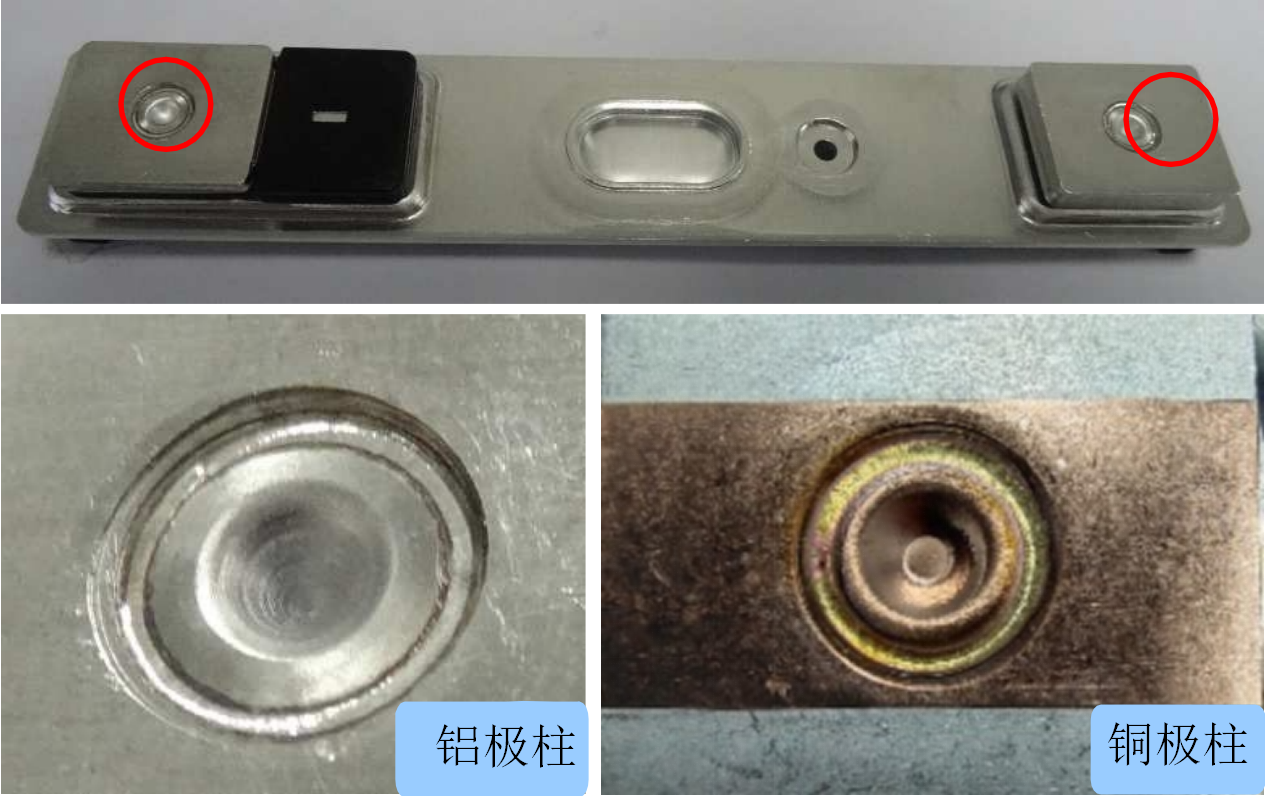

2、极柱焊接

电池盖板上的极柱,分为电池内部和电池外部连接。电池内部连接,是电芯极耳与盖板极柱的焊接;电池外部连接,是电池极柱通过连接片焊接,形成串联、并联电路,组成电池模组。

电池的极柱即电池的正负极,一般正极采用铝,负极采用铜。常用的结构为铆压结构,铆压完成后进行满焊,其大小一般为直径8的圆。焊接时,在满足设计要求的拉力和导电性能的情况下,优先选择光束质量好、能量分布均匀的光纤激光器或是复合焊激光器,采用光纤激光器、复合焊激光器焊接可以实现的电极柱的铝-铝结构焊接、铜-铜结构焊接稳定性,减少飞溅、进而提升焊接良率。

3、转接片焊接

转接片与软连接是连接电池盖板与电芯的关键部件。它必须同时考虑到电池的过流、强度及低飞溅的要求,所以在与盖板的焊接过程中,需要有足够的焊缝宽度,且需要保证没有particle落在电芯上,避免出现电池短路。而作为负极材料的铜,属于低吸收率的高反材料,在焊接时需要更高的能量密度去焊接,联赢激光最新的蓝光复合激光器则可以很好的解决高反及飞溅等传统工艺难题。

4、壳体封口焊接

动力电池的壳体材料有铝合金和不锈钢,其中采用铝合金的最多,也有少数采用纯铝。不锈钢是激光焊接性最好的材质,尤其304不锈钢,无论是脉冲还是连续激光都能够获得外观和性能良好的焊缝。

使用连续激光器焊接薄壳锂电池,效率可以提升5~10倍,且外观效果和密封性更好。现在为了追求更快的焊接速度和更均匀的外观,大部分公司已经开始采用复合焊和环形光斑取代以往低速的单光纤焊接,目前大部分公司的量产线焊接速度已达200mm/s,而部分厂家光纤焊接的低速线,为保证焊道稳定,一般量产速度为70mm/s。

5、密封钉(电解液注入口)焊接

密封钉(注液孔盖帽)的形式也较多,其形状通常为一个直径 8mm、厚度约 0.9mm 的圆形盖帽,其焊接的基本要求就是耐压值达到1.1MPa,密封且不能有针孔、裂纹和爆点的存在。

作为电芯焊接的最后一道工序,密封钉焊接的良率尤为重要。密封钉焊接时由于有残留电解液的存在,导致有爆点、针孔等缺陷,而抑制这些缺陷的关键方式则是减小热输入量。经过长期实验及市场的广泛验证,采用联赢激光自主研发的激光器可以大幅提高稳定性和兼容性,从而使良率得到极大的提升,目前联赢激光密封钉焊接的良率可达99.5%。

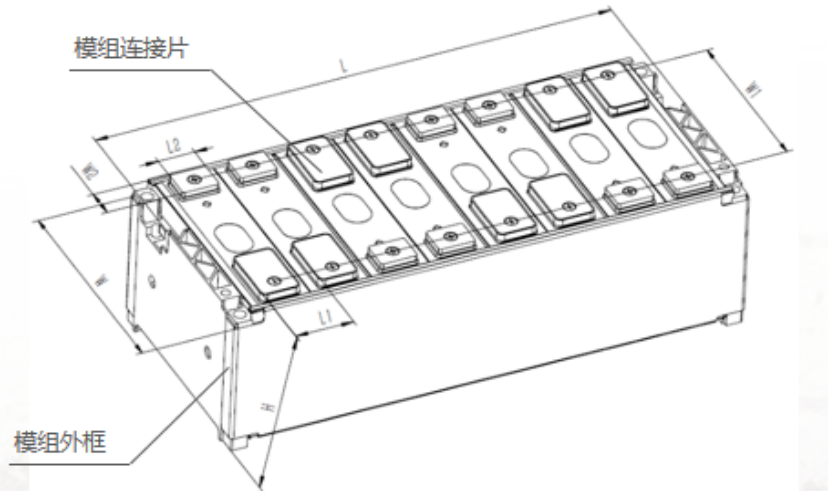

6、动力电池模组及PACK焊接

电池模组可以理解为锂离子电芯经串并联方式组合,并加装单体电池监控与管理装置。电池模组的结构设计往往能决定一个电池包的性能和安全。其结构必须对电芯起到支撑、固定和保护作用。同时如何满足过电流要求,电流均匀性,如何满足对电芯温度的控制,以及是否有严重异常时能断电,避免连锁反应等等,都将是评判电池模组优劣的标准。

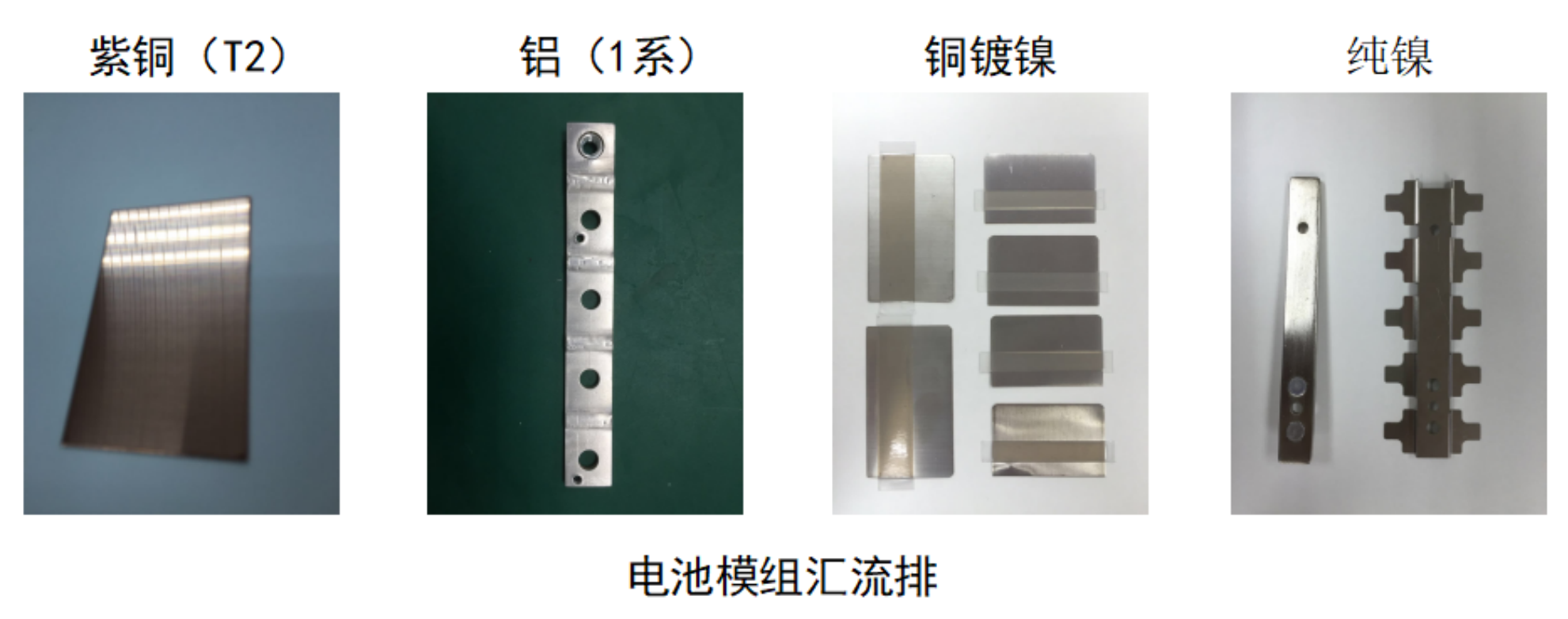

由于铜和铝之间采用激光焊接后易形成脆性化合物,无法满足使用要求,通常采用超声波焊接外,铜和铜、铝和铝一般均采用激光焊接。同时,由于铜和铝传热均很快,且对激光反射率非常高,连接片厚度相对较大,因此需要采用较高功率的激光器才能够实现焊接。

04

关于联赢激光

联赢激光是行业公认的“动力电池焊接王”,作为新能源动力电池激光焊接系统解决方案的核心供应商,在动力电池焊接领域积累了非常丰富的实际经验。拥有方壳动力电池电芯装配线、方壳动力电池模组装配线、燃料电池双极板焊接线、动力电池模组FPC自动焊接线、圆柱动力电池模组装配线、软包动力电池模组PACK装配线等行业领先的半自动及全自动激光焊接解决方案。经过16年潜心研发与技术积淀,联赢激光能针对客户不同需求,为客户提供量身定制的激光焊接及自动化解决方案。